В современных условиях активного использования электроэнергии и многочисленных электроустройств, правильная и надежная работа электросети является одним из главных требований. Одним из основных элементов, обеспечивающих нормальное функционирование электросети, являются автоматические выключатели. Эти устройства обеспечивают безопасность проводки путем обнаружения и прерывания неправильных электрических цепей.

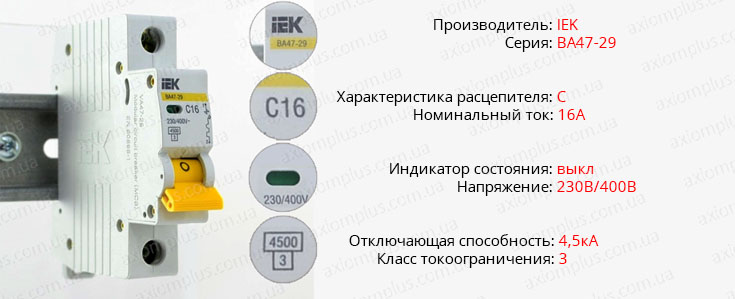

Выбор и установка правильного автомата для проводки — это ответственная задача, требующая должных знаний и навыков. Одним из важных аспектов, на которые следует обратить внимание, является маркировка данных устройств. Маркировка является ключевым фактором при подборе подходящего автомата, так как она информирует о его параметрах, включая силу тока и уровень защиты.

Одним из существенных преимуществ автоматических выключателей является их универсальность. Благодаря широкому спектру параметров и настроек этих устройств, их можно использовать в различных электросистемах. Однако, для достижения оптимальной защиты проводки и электрооборудования, точное соответствие между параметрами автомата и требованиями конкретной электросети — важный аспект, который необходимо учитывать.

Как выбрать подходящий автомат для электроустановок?

Выбор подходящего автомата зависит от ряда факторов: номинальный ток, напряжение, функциональные особенности оборудования и условия эксплуатации. Он должен быть способен быстро отключиться в случае аварийной ситуации, чтобы предотвратить повреждение проводки и оборудования. Кроме того, автомат должен иметь возможность проследить и отключить конкретный электрический контур или группу контуров при необходимости.

Важно учесть, что каждый тип электрической нагрузки, будь то осветительная, силовая или пусковая, имеет свои требования к автомату. Он должен быть способен обеспечить надежный и стабильный ток, не превышающий предельные значения. Кроме того, при выборе автомата следует учитывать возможность его дальнейшей модификации и расширения системы.

Помимо этого, стоит обратить внимание на уровень защиты, который предоставляет автомат. Он должен обеспечивать надежную защиту от короткого замыкания, перегрузки и теплового износа оборудования. В зависимости от требований и характеристик нагрузки, следует выбирать автомат с определенным классом защиты: А, В, С или Д.

Внимательно анализируйте требования и особенности вашей электроустановки, чтобы выбрать правильный тип автомата и обеспечить безопасную и надежную работу вашей системы.

Подбор автоматического выключателя

При выборе автоматического выключателя для электросети необходимо учитывать несколько факторов, включая мощность потребляемой электроэнергии, характеристики проводки и специфику использования.

Начните с определения максимальной мощности, которую потребляют все подключенные к данной электросети приборы и устройства. Эта информация указана на каждом устройстве и может быть выражена в ваттах или амперах. Также необходимо учесть потребляемую мощность вспомогательных устройств, таких как освещение и сигнализация.

Помимо мощности, важно рассмотреть характеристики самой проводки, такие как ее сечение и тип. Сечение провода должно быть достаточным для передачи требуемого электрического тока без перегрева. Определите тип провода и его материал — медь или алюминий, поскольку эти материалы имеют разные свойства и требуют различной маркировки автоматического выключателя.

Также стоит учесть специфику использования электрической сети. Некоторые приборы, такие как электромоторы или сварочные аппараты, могут создавать кратковременные пики потребления, которые необходимо учесть при выборе автоматического выключателя. Для таких случаев необходимо выбирать устройства с увеличенной расцепляющей способностью.

Не забывайте, что правильный подбор автоматического выключателя обеспечит надежную и безопасную работу электросети, а также поможет избежать перегрузок и коротких замыканий. Поэтому при выборе следует учитывать все вышеперечисленные факторы и обратиться к специалистам при необходимости.

Выбор по номинальному току

Номинальный ток автоматического выключателя указывает на максимальный допустимый ток, который может протекать через автомат без его аварийного срабатывания. При выборе автомата необходимо обратить внимание на номинальный ток, который должен соответствовать нагрузке, подключенной к нему.

Существует несколько стандартных значений номинального тока, которые обычно используются при выборе автоматического выключателя. Они обозначаются числами, например, 3А, 6А, 10А и т.д. В зависимости от предназначения и требований проводки, необходимо подобрать автомат с соответствующим значением номинального тока.

Выбор по номинальному току напрямую связан с потребляемой мощностью электрической нагрузки. При выборе автомата необходимо учесть все потребители электроэнергии и их номинальные токи, чтобы автомат мог безопасно обеспечить их работу, не перегружая проводку и не создавая опасных ситуаций.

Важно правильно подобрать автомат с соответствующим значением номинального тока, чтобы он соответствовал максимальному току, которым может быть нагружена проводка. Если номинальный ток автомата будет слишком низким, то он будет постоянно срабатывать при превышении тока, что приведет к его износу и необходимости замены. Если же номинальный ток автомата будет слишком высоким, то он не сможет надежно защитить проводку и оборудование от перегрузок и коротких замыканий.

- При выборе автомата следует ориентироваться на значения, указанные в технической документации электрооборудования

- Необходимо учитывать потенциальную мощность приборов и электрических сетей

- Следует предусмотреть запасную мощность, чтобы быть уверенным в надежной работе автоматического выключателя

Учитывание типа нагрузки

При выборе автоматического выключателя необходимо учитывать тип нагрузки, подключаемой к электрической сети. Различные типы нагрузки требуют разного рода защиты, чтобы обеспечивать безопасность и надежность работы системы. Определение типа нагрузки поможет выбрать подходящий автомат, который удовлетворит конкретным требованиям и гарантирует бесперебойное питание.

Некоторые типы нагрузки могут иметь высокий пусковой ток, что требует использования автоматического выключателя с высокой рабочей емкостью. Другие типы нагрузки могут создавать проблемы с электромагнитной совместимостью, поэтому необходим автоматический выключатель, обеспечивающий электромагнитную защиту. Есть также нагрузки, которые могут иметь переменный пусковой ток или потребление энергии, что также должно быть учтено при выборе автомата.

Подбор правильного типа автоматического выключателя для конкретной нагрузки является важной задачей, которая должна осуществляться с учетом всех технических характеристик и требований к безопасности. Правильный выбор автомата позволит обеспечить эффективную работу и длительный срок службы системы электроснабжения, минимизируя риск возникновения аварийных ситуаций и повреждения оборудования.

Процесс обозначения электромагнитных переключателей

Маркировка электромагнитных переключателей позволяет однозначно идентифицировать каждый из них, что облегчает работу с ними в дальнейшем. С помощью уникальных маркировочных символов, цифр или букв каждый автоматический выключатель получает своё название или номер. Важно подобрать метку, которая ясно и точно отображает характеристики и функциональное предназначение переключателя.

Маркировка может быть выполнена с помощью различных методов: нанесение маркировочной краски, наклеивание наклеек или этикеток, гравировка на поверхности переключателя и т. д. Важно помнить, что маркировка должна быть стойкой к воздействию внешних факторов, чтобы предотвратить её стирание или затерпление в процессе эксплуатации.

При маркировке электромагнитных переключателей необходимо учитывать множество факторов, включая тип и назначение переключателя, его электрические параметры, а также требования стандартов и нормативных документов. Правильное обозначение позволяет электрикам и другим специалистам быстро и точно идентифицировать и обслуживать переключатели, сокращает время на поиск нужного выключателя и минимизирует вероятность ошибок в работе с электроустановкой.

Применение стандартных обозначений

Одним из ключевых преимуществ стандартной маркировки является ее универсальность. Стандартные обозначения применяются по всему миру и позволяют электрикам из разных стран быстро сориентироваться в системе маркировки, без необходимости изучать специфические обозначения каждой страны. Это делает выбор автоматического выключателя и его установку более доступными и удобными.

Кроме того, стандартные обозначения способствуют безопасности работы с электрооборудованием. Правильная маркировка помогает избежать ошибок при установке или обслуживании системы. Это особенно важно, учитывая, что ошибки могут привести к аварийным ситуациям и повреждению электрооборудования.

Стандартные обозначения также упрощают процесс анализа и поиска ошибок в системе. При возникновении проблем или сбоев, электрики и технический персонал смогут быстро определить нужный автоматический выключатель и выполнить необходимые мероприятия для восстановления работы системы. Это позволяет минимизировать простои и экономические потери при обслуживании электрооборудования.

Важно помнить, что правильное применение стандартных обозначений является основой для безопасной и эффективной работы системы электроснабжения. При выборе автоматического выключателя всегда следует обратить внимание на его маркировку и убедиться, что она соответствует требованиям стандартов. Это позволит избежать проблем при установке и эксплуатации электрооборудования, а также обеспечит правильное функционирование всей системы.

Учет особенностей электрической сети

Первым шагом при учете особенностей электрической сети является определение требуемой номинальной мощности выключателей. Номинальная мощность определяет, сколько электрической энергии может выдержать автоматический выключатель без перегрева и выхода из строя. Она зависит от общего количества нагрузки в сети, которая измеряется в ваттах. Необходимо выбрать автоматический выключатель с номинальной мощностью, превышающей общую нагрузку системы, но не слишком большую, чтобы избежать излишнего расхода электроэнергии.

Кроме того, при выборе автоматических выключателей необходимо учитывать напряжение электрической сети. Напряжение определяет заряд электрических частиц в проводниках и влияет на электрическое сопротивление и силу тока в сети. Различные системы электроснабжения могут работать на разных уровнях напряжения, поэтому необходимо выбирать автоматические выключатели с соответствующими характеристиками напряжения.

Тип нагрузки также является важным фактором при подборе автоматических выключателей. Различные нагрузки требуют различных характеристик выключателей: некоторые нагрузки могут быть резистивными (например, жарочные шкафы), другие — индуктивными (например, электромоторы). В зависимости от типа нагрузки необходимо выбирать автоматические выключатели с соответствующими характеристиками, которые обеспечат надежную защиту системы от перегрузки или короткого замыкания.

Наконец, при учете особенностей электрической сети необходимо учесть длину провода, по которому будет передаваться электрическая энергия. Длина провода влияет на электрическое сопротивление и потери энергии в сети. При большой длине провода требуется установка автоматических выключателей с более высокой номинальной мощностью, чтобы компенсировать потери энергии в проводе.

Учесть все особенности электрической сети при выборе автоматических выключателей является важным шагом для обеспечения безопасного и эффективного функционирования системы электроснабжения. Учет мощности, напряжения, типа нагрузки и длины провода позволяет подобрать наиболее подходящие автоматические выключатели, которые обеспечат стабильную и надежную работу системы на протяжении долгого времени.

Основные правила установки автомата

Перед установкой автомата необходимо правильно подобрать его мощность, учитывая особенности и потребности электрической системы. При выборе автомата следует учесть такие факторы, как номинальный ток, рабочее напряжение, тип выключателя (однополюсный, двухполюсный, трехполюсный) и другие технические характеристики.

Установка автомата должна производиться в соответствии с требованиями электробезопасности. Перед началом работ необходимо отключить электропитание и проверить отсутствие напряжения. Процесс установки автомата включает в себя монтаж на DIN-рейку, подключение проводов, установку защитных крышек и проверку правильности установки.

Важно учитывать принципы локализации и группировки автоматов. Рекомендуется устанавливать автоматы с учетом основного тока потребителей и сгруппировывать их по помещениям и функциональным зонам. Такая организация облегчает обслуживание и устранение возможных неисправностей.

При установке автомата следует также учитывать необходимость предусмотреть резервную мощность и возможность расширения системы в будущем. Важно также обеспечить доступность и доступность автоматических выключателей для оперативного включения и выключения.

- Выберите правильную мощность автомата для электрической системы.

- Соблюдайте требования электробезопасности во время установки.

- Монтируйте автомат на DIN-рейку и подключайте провода.

- Группируйте автоматы по помещениям и функциональным зонам.

- Предусмотрите резервную мощность и возможность расширения системы.

- Обеспечьте доступность и удобство включения и выключения автоматических выключателей.

Соблюдение норм безопасности

Электроустановки должны соответствовать требованиям нормативных документов и регламентов, чтобы предотвратить возможные аварии, пожары и иные опасные ситуации, связанные с электричеством. Обязательным условием является выбор и установка автоматических выключателей, которые реагируют на перегрузку или короткое замыкание в электрической цепи и мгновенно отключают питание.

Для обеспечения высокого уровня безопасности необходимо правильно подобрать автоматический выключатель с учетом основных характеристик электрической сети. Важно учитывать значения тока, напряжения, частоты, типа нагрузки, а также индивидуальные требования и особенности конкретного объекта или системы.

Надежность автоматического выключателя, его способность быстро и точно реагировать на возникающие сбои или перегрузки, являются главными критериями при выборе. От этого зависит, насколько эффективно будет обеспечена защита и безопасность электроустановки.

Прежде чем приступить к проводке и установке автоматического выключателя, рекомендуется обратиться к профессионалам, имеющим опыт в данной области. Это позволит избежать ошибок при выборе и установке оборудования, а также предотвратить возможные риски и аварийные ситуации.

Соблюдение норм безопасности является одним из основных принципов при работе с автоматическими выключателями. Это позволяет обеспечить надежную защиту электропроводки и предотвратить возможные негативные последствия, связанные с несоблюдением безопасности.